- INICIO

- Producto

- Liofilizador

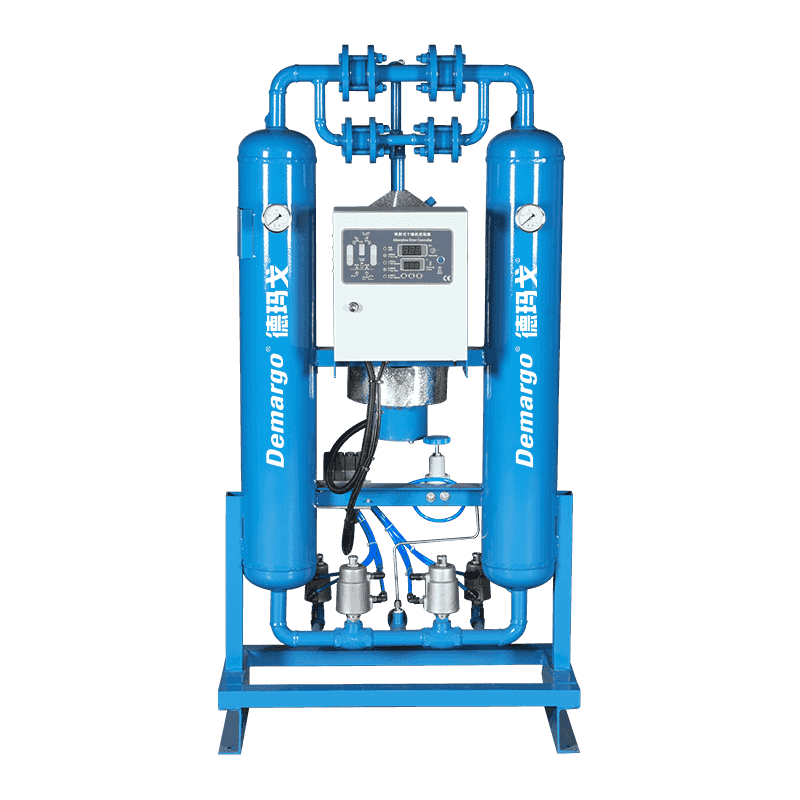

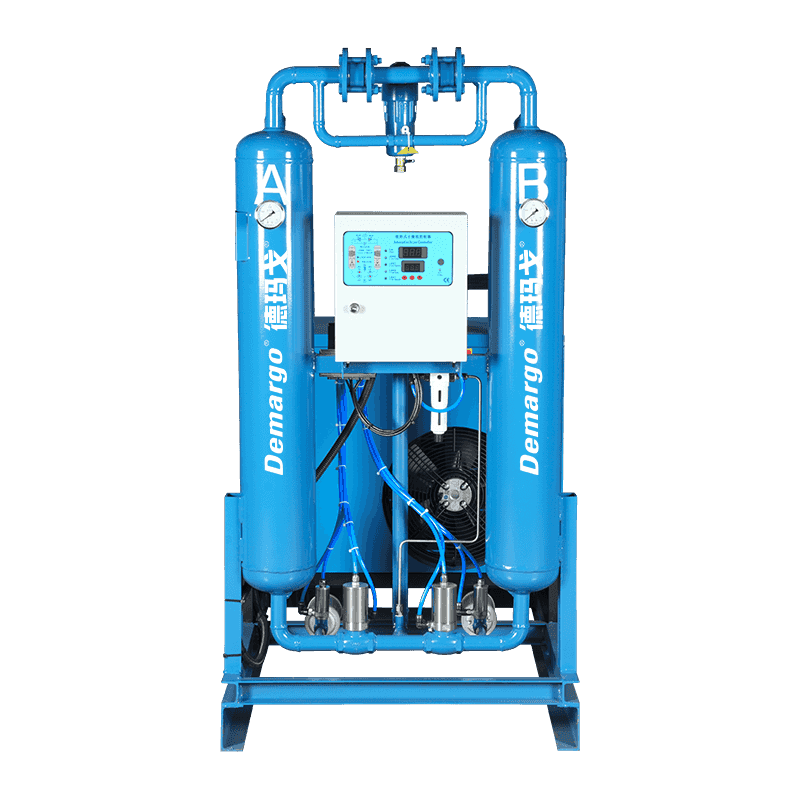

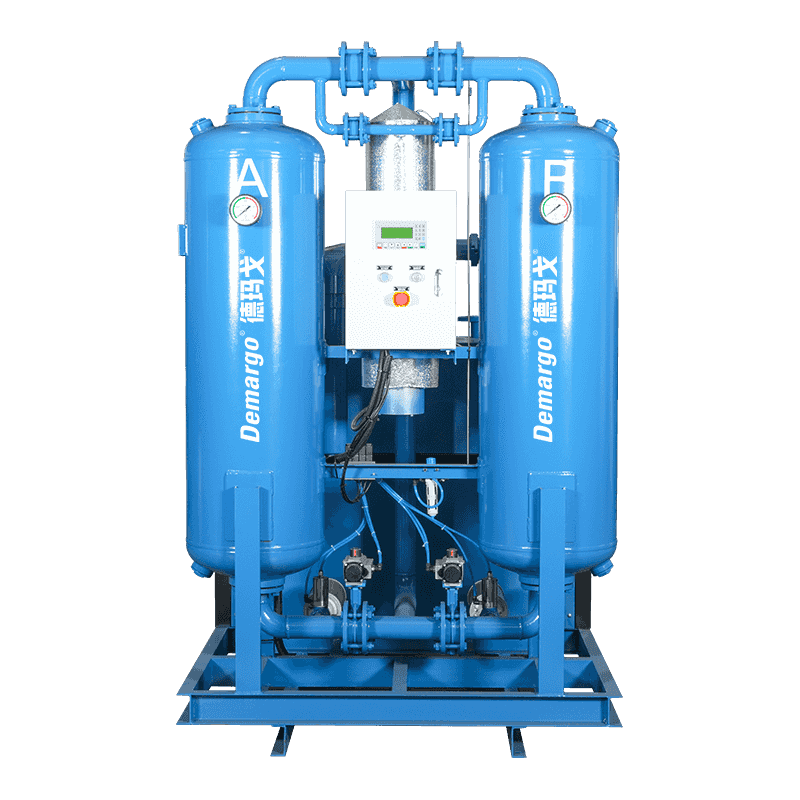

- Secador de adsorción (tipo torre doble)

- Secador de aire comprimido combinado de bajo punto de rocío

- Secador de adsorción de regeneración de calor por compresión

- Microconsumo de aire, secador de regeneración de calor por ráfaga de consumo de aire cero

- Secador de núcleo de módulo/molde

- Secadora de Gas Especial

- Filtro de aire comprimido

- Filtro de aire comprimido de acero inoxidable

- Removedor de aceite de alta eficiencia

- Colector de aceite usado/condensado/separador de tratamiento de condensado

- Separador de agua y aceite

- Tipo de drenaje

- Secadora a prueba de explosiones

- SOBRE

- APLICACIÓN

- Caso

- Servicio

- Noticias

- Contacto

CONSULTAR AHORA